可利用同步带轮、齿形带的自动选型计算工具轻松选型。

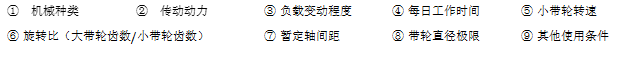

【第1步】确定设计时的必要条件

【第2步】计算设计动力

2-a:MXL/XL/L/H/S□M/MTS□/T系列时

● 设计动力(Pd)kW=传动动力(Pt)kW×过载系数(Ks)

· 传动动力(Pt):请根据原动机额定动力计算。(原本较为理想的情况是根据皮带所承受的实际负载进行计算。)

· 过载系数(Ks):请根据下式求出。

过载系数(Ks)=Ko+Kr+Ki | Ko :负载补偿系数(表1) |

· ※将扭矩(Tq)换算为动力(Pd)时,请根据下式求出其数值。

扭矩(Tq)=tq×Ks

| Tq :设计扭矩(N·m) |

i. 最大扭矩的使用频率为每日数次时

请用最大扭矩乘以负载补偿系数(Ko)取值1.0的过载系数(Ks)计算出设计动力。

ii. 最大扭矩的使用频率较高时

请用最大扭矩乘以过载系数(Ks)计算出设计动力。

<使用主轴电机时>

请用电机的基础转速动力乘以过载系数(Ks)计算出设计动力。

<在线性驱动下使用时>

请使用下述公式计算设计动力。

Te=m×α | Te:有效张力(N) m:重量(kg) |

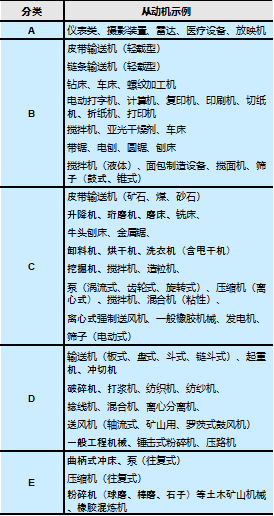

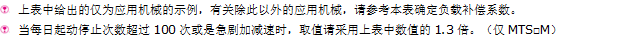

表1.负载补偿系数表(Ko)

使用皮带的机械实例 | 原动机 | |||||

最大输出功率为额定值的300%以下 | 最大输出功率超过额定值的300% | |||||

交流电机(标准电机、同步电机) 直流电机(并绕)、2缸以上发动机 | 特殊电机(高扭矩)、单缸发动机 直流电机(串绕)、通过旋转轴或离合器运行 | |||||

运行时间 | 运行时间 | |||||

间歇使用 1天 3~5小时 | 正常使用 1天 8~12小时 | 连续使用 1天 16~24小时 | 间歇使用 1天 3~5小时 | 正常使用 1天 8~12小时 | 连续使用 1天 16~24小时 | |

展览器具、放映机、测量设备、医疗设备 | 1.0 | 1.2 | 1.4 | 1.2 | 1.4 | 1.6 |

吸尘器、缝纫机、办公设备、木工车床、带锯 | 1.2 | 1.4 | 1.6 | 1.4 | 1.6 | 1.8 |

轻载型皮带输送机、包装机械、筛子 | 1.3 | 1.5 | 1.7 | 1.5 | 1.7 | 1.9 |

液体搅拌机、钻床、车窗、螺纹加工机、圆盘锯床、刨床、洗衣机、造纸机械(纸浆除外)、印刷机械 | 1.4 | 1.6 | 1.8 | 1.6 | 1.8 | 2.0 |

搅拌机(混凝土、粘性体)、皮带输送机(矿石、煤、砂石)、磨床、牛头刨床、镗床、铣床、压缩机(离心式)、振动筛、纤维机械(整经机、卷绕机)、旋转式压缩机、压缩机(往复式) | 1.5 | 1.7 | 1.9 | 1.7 | 1.9 | 2.1 |

输送机(板式、盘式、斗式、链斗式)、抽气泵、风扇、鼓风机(离心式、吸气式、排气式)、发电机、励磁器、起重机、升降机、橡胶加工机械(混炼机、炼胶机、挤出机)、纤维机械(纺织机、精纺机、捻纱机、卷纬机) | 1.6 | 1.8 | 2.0 | 1.8 | 2.0 | 2.2 |

离心分离机、输送机(刮板式、螺旋式)、锤击式粉碎机、造纸机械(打浆机) | 1.7 | 1.9 | 2.1 | 1.9 | 2.1 | 2.3 |

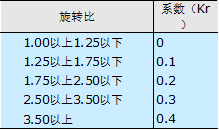

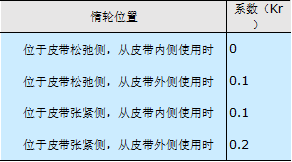

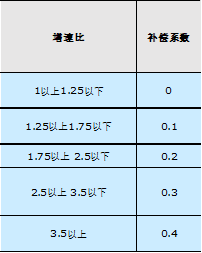

表2.旋转比补偿系数表(Kr)

| 表3.惰轮补偿系数表(Ki) |

2-b:P□M/UP□M系列时

●设计动力(Pd)kW=传动动力(Pt)kW×过载系数(Ks)

· 传动动力(Pt):请根据原动机额定动力计算。(原本较为理想的情况是根据皮带所承受的实际负载进行计算。)

· 过载系数(Ks):请根据下式求出系数值。

| 过载系数(Ks)=Ko+Ki+Kr+Kh | Ko :使用系数(表4) |

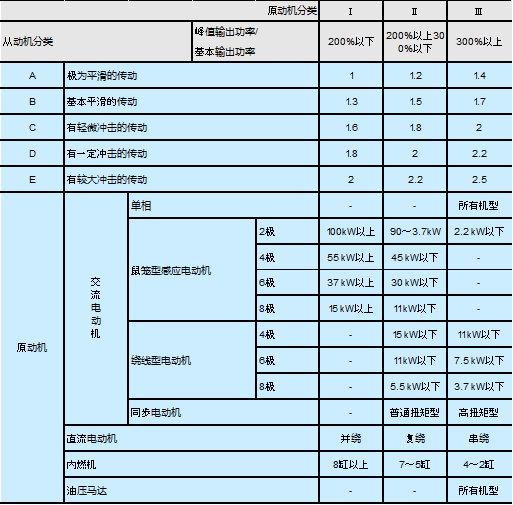

表4.使用系数(Ko)

注)用于伴随有正反转、大惯性、极为剧烈冲击的传动用途时,有时可能会使用2.5以上的基本使用系数。 |

|

| 表5.使用惰轮时的补偿系数(Ki) | 表6.增速时的补偿系数(Kr) |

请加到每一个惰轮上。 表7.运行时间的补偿系数(Kh) |  |